Las bombas KNF reciclan el aire a bordo de la ISS

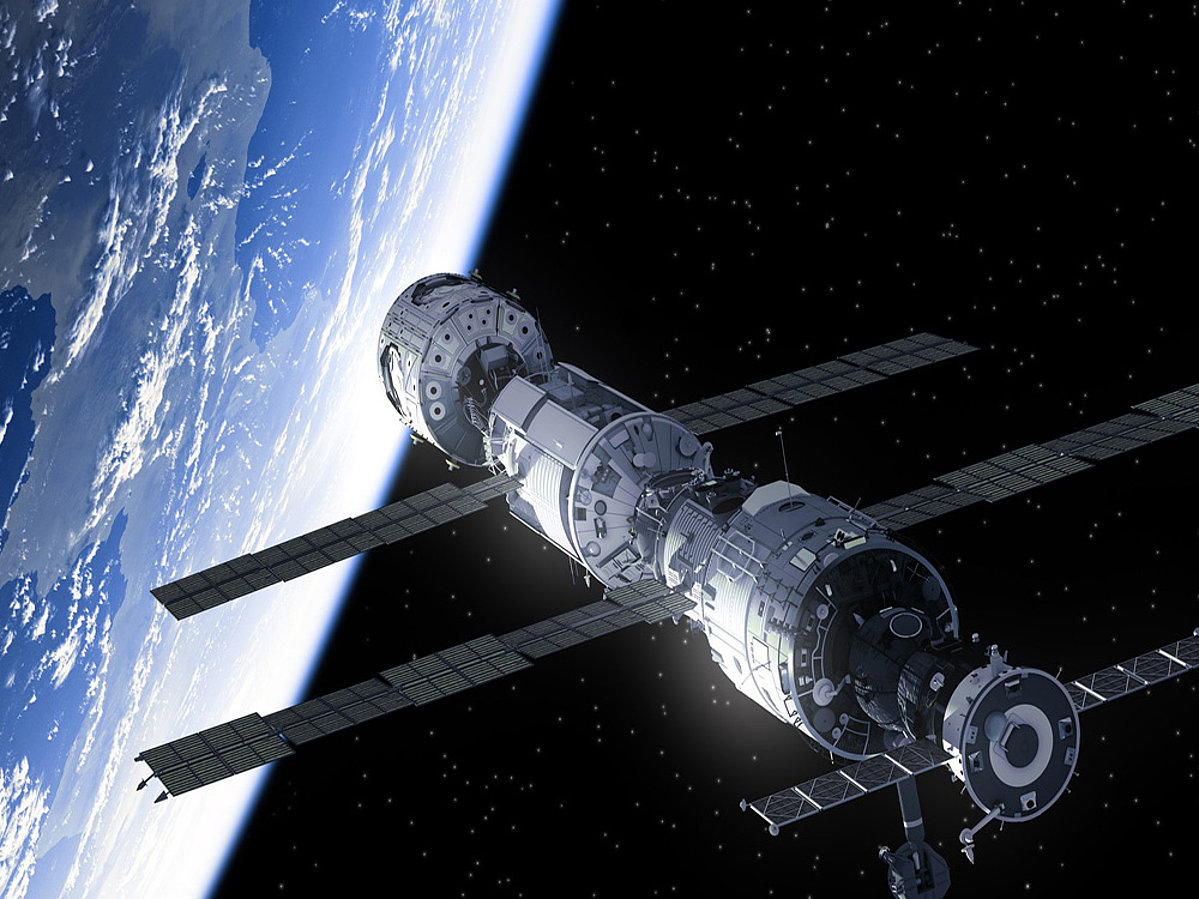

Todos los días, seis astronautas de la Estación Espacial Internacional (ISS) viajan en el tiempo y el espacio a 28.000 kilómetros por hora y giran alrededor de la Tierra en el proceso. 16 veces en 24 horas. La tripulación solo puede sobrevivir porque su “espacio para vivir y trabajar” está diseñado para condiciones extremas. La ISS ofrece la estabilidad necesaria, su caparazón y acristalamiento protegen contra el calor, el frío y la pérdida de presión y los servicios públicos traen un poco de las condiciones de vida terrenales al espacio. La supervivencia de los astronautas depende de la fiabilidad de todos los sistemas y componentes.

A través de una recomendación de un socio de cooperación, recibimos una consulta sobre una bomba que se utilizará para reciclar el aire usado en la ISS. Los requisitos técnicos para un proyecto de este tipo son enormes y la cooperación y la colaboración deben coincidir.

Nuestro equipo de ingenieros asumió el desafío de trabajar en el desarrollo de una bomba de fluido con Airbus Defence and Space durante cuatro años. Airbus Defence and Space es parte de Airbus Group, que se especializa en aviación militar, sistemas aeroespaciales militares y civiles, así como en sensores y tecnología de comunicaciones para defensa y seguridad.

La bomba para uso en el espacio exterior se terminó en otoño de 2018. Finalmente, se integraron dos copias de la bomba en el nuevo bastidor de soporte vital. Esta unidad, también conocida como Advanced Closed Loop System (ACLS), tiene la tarea de recuperar dióxido de carbono del aire en la nave espacial y generar oxígeno fresco para la tripulación a través de la electrólisis. El nuevo rack ACLS fue instalado en el módulo ISS Destiny por el astronauta alemán de la ESA Alexander Gerst el 2 de noviembre de 2018, cuando estaba al mando de la ISS.

La bomba para uso en el espacio exterior se terminó en otoño de 2018. Finalmente, se integraron dos copias de la bomba en el nuevo bastidor de soporte vital. Esta unidad, también conocida como Advanced Closed Loop System (ACLS), tiene la tarea de recuperar dióxido de carbono del aire en la nave espacial y generar oxígeno fresco para la tripulación a través de la electrólisis. El nuevo rack ACLS fue instalado en el módulo ISS Destiny por el astronauta alemán de la ESA Alexander Gerst el 2 de noviembre de 2018, cuando estaba al mando de la ISS.

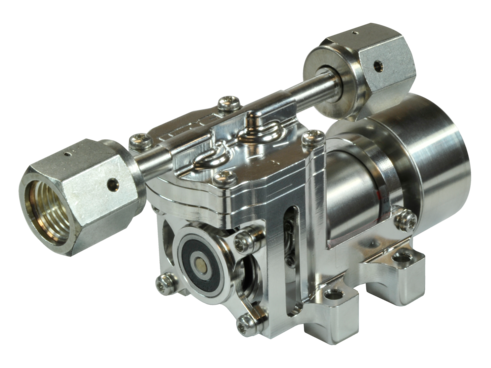

Las dos bombas de diafragma utilizadas formaban parte de un electrolizador que generaba oxígeno e hidrógeno a partir del agua. Las bombas entregaron el agua de suministro de una bolsa de plástico al ACLS. El oxígeno se extrajo convirtiendo primero el dióxido de carbono del aire de la cabina en metano y agua. Este proceso requería hidrógeno que, a su vez, se obtenía dividiendo las moléculas de agua y aportando energía. El proceso electrolítico extraía el oxígeno respirable del agua. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Gracias al reciclaje de oxígeno, se ahorran 450 kilogramos de carga de agua anualmente

Airbus esperaba que el sistema estuviera diseñado para una tripulación de tres astronautas y ahorrara 450 kilogramos de carga de agua adicional por año. A un precio de 33.000 euros por kilo de carga útil, el ACLS redujo los costes en unos 15 millones de euros. A plena potencia, el ACLS extrae 3 kilogramos de CO2, suministra 2,5 kilogramos de oxígeno y produce 1,2 kilogramos de agua por día.

Se necesitaban componentes y sistemas extremadamente confiables en los vuelos espaciales para garantizar que todos los procesos se ejecutaran siempre de manera segura. Las exigencias en el diseño de la bomba fueron correspondientemente altas. Después de todo, a una altitud de 400 kilómetros sobre la superficie terrestre, los componentes defectuosos no se pueden reemplazar en un período de tiempo suficientemente corto.

En este caso, los desarrolladores optaron deliberadamente por una bomba de fluido probada que también era extremadamente pequeña, potente, duradera y eficiente en la Tierra. Sin embargo, recibieron nuevas especificaciones una y otra vez durante los 48 meses. El equipo de ingeniería se enfrentó al desafío de retener los componentes clave de la bomba estándar utilizada, asegurándose de que mantuviera su confiabilidad y, al mismo tiempo, realizar cambios estructurales significativos para que la bomba fuera adecuada para el espacio. La bomba se adaptó varias veces: la carcasa fue de acero inoxidable, el rodamiento de bolas de vacío se optimizó y se hicieron racores de acero inoxidable para las conexiones de fluido. Además, los ingenieros tuvieron que abordar el problema de integrar un motor de accionamiento que ahorra espacio.

Estas tareas desafiantes traspasan los límites de lo que es constructivamente posible, lo que beneficia cada año a nuestras asignaciones de proyectos de bombas en todo el mundo. La mayoría se está convirtiendo en una historia de éxito. Lo mismo ocurre con la bomba espacial