Los Tomógrafo “MIRA” es un instrumento innovador para la creación de una representación tridimensional (3-D) (tomograma) de defectos internos que pueden estar presentes en un elemento de hormigón. “MIRA” se basa en el método de emisión y recepción de ultrasonidos y utiliza una antena compuesta de una serie de transductores punto de contacto seco (DPC), que emiten ondas de corte en el hormigón. La matriz de 4 por 12 transductor es bajo control por ordenador y se analizan los datos grabados para crear una imagen 2-D de las interfaces que reflejan dentro de la sección transversal por debajo de la antena. La serie de imágenes 2-D obtenidos a partir de una exploración 2- superficie dimensional del objeto de prueba se transfieren a un ordenador con software de imágenes propietarias. El software ensambla las rodajas de 2-D una imagen completa 3-D del objeto de prueba en. La imagen 3-D a continuación, puede ser manipulado para la interpretación de resultados de la prueba.

“MIRA” ha sido utilizado con éxito para los siguientes aplicaciones.

- La medición de espesores

- Detección de huecos en los conductos del tendón lechada

- La detección de la unión de mala calidad en

- las capas y reparaciones

- Detección de delaminaciones

- Detección de huecos y panal de abeja en los elementos de hormigón

- La detección de vacíos detrás de los revestimientos de túneles y debajo de losas sobre el suelo.

Aunque no es destinado a tal efecto, “MIRA” también es capaz de detectar la enfierradura de acero.

“MIRA” se basa en el método de impulso-eco ultrasónico usando transmisión y recepción de los transductores en una configuración de “pitch-catch” como se muestra a la derecha. En el método de emisión y recepción, un transductor envía un impulso de onda de tensión y un segundo transductor recibe el pulso reflejado. El tiempo desde el inicio del pulso hasta la llegada del eco se mide. Si se conoce la velocidad de la onda C, la profundidad de la interfaz reflectante se puede calcular como se muestra (la ecuación asume que los dos transductores están cerca uno del otro.

Las características clave que distinguen MIRA de otro dispositivo de deteccón de defecto incluyen:

- El uso de transductores de punto de introducir en los impulsos concretos de ondas de corte con una frecuencia central nominal ajustable de 25 a 85 kHz

- El uso de una serie de transductores de punto para obtener rápidamente 66 mediciones de tiempo de tránsito durante cada prueba

- Los transductores individuales están por resorte para adaptarse a una superficie irregular y que no requieren un medio de acoplamiento, es decir, la prueba se realiza en seco

- La serie de transductores (antena) está contenido dentro del mismo recinto que el equipo utilizado para analizar los tiempos de viaje medidos

- La medición del tiempo de tránsito se analiza usando el de apertura sintética centrándose técnica (SAFT) para reconstruir, en tiempo real, una imagen 2-D de la sección transversal debajo de la antena

- Los datos capturados por MIRA se transfieren a un ordenador y el software de visualización 3-D permite vistas de diferentes rodajas de la estructura interna reconstruida

A continuación, se proporcionan descripciones adicionales de los principios implicados en el sistema de “MIRA”. La antena se compone de un 4 por 12 red de transductores de punto y una unidad de control que opera los transductores. Los transductores actúan como transmisores y receptores en un modo secuencial. Los transductores están fuertemente amortiguados por lo que se crea un pulso de corta duración. La gráfica en azul a continuación muestra la forma típica del pulso recibido después de que ha reflejado desde una interfaz de aire. La gráfica en rojo a la derecha muestra el espectro de amplitud del pulso. Se ve que, en este caso, la frecuencia central nominal es de aproximadamente 50 kHz.

La frecuencia central puede variar desde 25 hasta 85 kHz, lo que permite al usuario controlar tanto la profundidad de penetración y resolución de imagen.

El funcionamiento de la antena se describe a continuación. Básicamente, la unidad de control dentro de la antena excita una fila de transductores y las otras filas de transductores actúan como receptores. La figura de la izquierda muestra la primera fila de transductores que actúan como transmisores y las filas restantes de transductores que actúan como receptores. Las trayectorias de los rayos para el tiempo de tránsito medido son como se muestran. A continuación, como se muestra en la figura de la derecha, la siguiente fila de transductores se excita y las otras filas al acto justo como receptores. Este proceso se repite hasta que cada una de las 11 filas de transductores ha actuado como transmisores

La figura de la derecha muestra las trayectorias de los rayos 66 que están involucrados durante una medición en un lugar de prueba. Se tarda menos de 3 segundos para completar la adquisición de datos y procesamiento de datos en cada lugar.

Como se discute a continuación, los tiempos de tránsito medidos son procesados por el ordenador para crear una imagen 2-D del volumen por debajo de la antena. La imagen reconstruida muestra las ubicaciones de las interfaces reflectantes, que podría ser el lado opuesto del miembro (pared posterior reflexión), barras de refuerzo, y las interfaces de aire concreto lo más importante internos (tales como huecos, grietas y delaminaciones).

Si hay una interfaz de aire concreta suficientemente grande (un defecto) dentro del elemento, una parte del impulso de la tensión emitida será reflejada por el defecto. Como se ilustra en la figura a la izquierda, debido a las trayectorias de los rayos más cortos, los reflejos del defecto llegarán a los receptores antes de lo que las reflexiones de la pared posterior. El software de procesamiento de señal utiliza los tiempos de llegada de los pulsos reflejados en cada fila de transductores para determinar la localización de los defectos dentro del miembro. Nota en la figura que algunos transductores no reciben un reflejo de la falla o la pared del fondo. Esto se debe a la falla intercepta los rayos que normalmente se refleja desde la pared del fondo. Este comportamiento se explica por las llamadas zonas de “sombra” en algunas imágenes 2-D.

Método de operación

Hay tres modos de funcionamiento de la MIRA sistema como sigue:

- AJUSTE-Este modo se utiliza para establecer los parámetros del dispositivo, la gestión de los datos almacenados, y la definición de la rejilla de análisis que se utiliza en el modo SCAN. El sistema puede ser configurado para usar una velocidad de onda de corte designada para cálculos de profundidad o para medir la velocidad de onda de corte en cada ubicación de prueba antes de la recopilación de información de tiempo de vuelo.

- EXPLORAR-Este modo es para prueba preliminar en ubicaciones arbitrarias en la superficie del objeto de prueba. Idealmente, las pruebas preliminares deben hacerse en los lugares donde se sabe que las condiciones internas. Este modo se utiliza para comprobar los ajustes del instrumento antes de comenzar las exploraciones reales de área de superficie. Basado en la apariencia de la imagen de B-scan, se puede determinar si se utilizan los ajustes del dispositivo correctos.

- SCAN-Este modo se utiliza para recopilar un conjunto completo de datos por las pruebas en ubicaciones de rejilla predefinidas en la superficie del objeto de prueba. Este modo guarda automáticamente los datos B-scan en cada lugar de la prueba después de que aparezca la imagen B-scan. El sistema también almacena una imagen de mapa de bits a los de la configuración actual del sistema “MIRA” y visualización de la pantalla en cada punto de la cuadrícula. Las imágenes de mapa de bits se pueden acceder mediante la transferencia de la carpeta que contiene los datos escaneados a un ordenador portátil. Estas imágenes de mapa de bits se pueden insertar en el informe del proyecto para documentar las características clave de los resultados de las pruebas.

Realización de una exploración

Para llevar a cabo una inspección detallada de una parte del miembro, el usuario establece una serie de líneas de exploración paralelas sobre la superficie de las pruebas, que se muestran como flechas verdes. La distancia entre las líneas de exploración es la misma que la distancia “paso horizontal” inscrito en el modo de ajuste. Si todo el interior del objeto debe ser examinado, la distancia entre las líneas de exploración no debe exceder de 250 mm. Otra serie de líneas perpendiculares a las líneas de exploración se presenta, que se muestran como líneas discontinuas. La distancia entre estas líneas es el mismo que el “paso vertical” entrado en el modo de ADJUSTEMNT. Si el interior completo del objeto de prueba es a ser inspeccionado, la distancia entre los “pasos verticales” no debe superar los 100 mm. La antena está orientada perpendicular a la dirección de la líneas de exploración y los datos se registran en cada “paso vertical” a lo largo de cada línea de exploración. Después de tomar los datos a lo largo de la primera línea de exploración, el operador se mueve al comienzo de la siguiente línea de exploración. El diseño de la prueba introducida en el sistema en el modo de ajuste se utiliza durante la reconstrucción de la imagen para establecer las ubicaciones de las interfaces que reflejan dentro del objeto de prueba.

Análisis de los datos

Después que los datos de tiempo de tránsito se adquieren en un lugar de prueba, una técnica de procesamiento de señales de llamada de apertura sintética de enfoque (SAFT) se utiliza para reconstruir una imagen 2-D del interior de la pieza de hormigón en el lugar de la prueba.

En términos simples, la región debajo de la antena se subdivide en pequeños elementos (análogos a elementos finitos utilizados para el análisis del estrés). A partir de los tiempos de llegada del pulso y la posiciones conocidas de las pares de transmisor-receptor, la profundidad de la interfaz que refleja puede ser establecida. Debido a las trayectorias de los rayos inclinados, la profundidad del reflector se calcula utilizando la fórmula para la relación entre las longitudes de los lados de un triángulo rectángulo. En la fórmula mostrada en la figura anterior, Cs es la velocidad de onda de corte determinado por MIRA al comienzo de cada medición o el valor introducido por el usuario en el modo de ajuste. elementos de volumen que corresponden a los lugares de reflejar las interfaces se les asigna un color para indicar la intensidad de la reflexión de los elementos (superposición constructiva). El resultado final es una imagen 2-D que representa las localizaciones de las interfaces que refleja en la región por debajo de la antena.

Reconstrucción de imágenes en 3-D

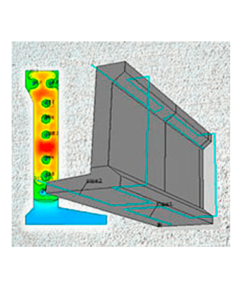

Los datos para las 2-D imágenes obtenidas en cada ubicación de prueba en la superficie escaneada se almacenan en la MIRA en una carpeta llamada por el usuario. A la finalización de la prueba, los datos se transfieren a un ordenador portátil que contiene el IDealviewer El software de visualización 3-D. El software “Stiches” juntos las imágenes 2-D para crear un modelo 3-D del objeto de prueba. Como ejemplo, la figura de la derecha es la reconstruida modelo 3-D de una exploración de una parte de una losa que contiene dos conductos de tensión y una barra de refuerzo. La parte inferior de la losa se indica.

El usuario puede manipular el modelo 3-D girándolo o buscando en diferentes planos ortogonales de corte a través del modelo. Los puntos de vista sobre los tres planos ortogonales tienen nombres formales, como se muestra en la figura abajo a la izquierda. A C-scan muestra las interfaces que refleja en un plano paralelo a la superficie de ensayo y en diferentes profundidades (eje Z); es decir, que proporciona una “vista en planta” de los reflectores. A B-scan proporciona una “vista de extremo” de los reflectores. Los B- vistas de análisis son las mismas imágenes creadas en cada lugar de la prueba por el MIRA. El D-scan proporciona una vista lateral de los reflectores. El usuario puede mirar en “rebanadas” específicos a través de modelo 3-D mediante la definición de la coordenada Z para una imagen de un C-scan, la coordenada y para una imagen B-scan, y los ejes X de coordenadas para una imagen de un D-scan. Por ejemplo, la figura de la derecha muestra tres planos de rebanado a través del modelo 3-D de la losa con los conductos.

Ejemplos

Bloque de hormigón en masa con agujeros: El objeto de prueba es un 0,8 m de largo por 0,43 m de ancho por 0,43 m de profundidad bloque de hormigón en masa en la que se colaron tres agujeros como se muestra. La antena de una versión anterior de MIRA fue escaneada a lo largo de la parte superior del bloque paralelo a la dirección de los agujeros. La imagen B-scan resultante se muestra a la derecha. Los tres agujeros se ven claramente y la banda roja en la parte inferior representa reflexiones desde la parte inferior del bloque. Debido a las trayectorias de los rayos inclinados, es posible ver el agujero más profundo 13-mm directamente debajo del orificio superior 13-mm.

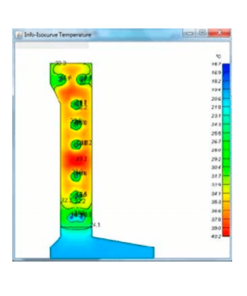

Las pruebas para detectar huecos en canales de cables con lechada de vigas de puente: Una versión anterior de la MIRA se utilizó para evaluar las condiciones de lechada de postensado conductos cerca de la zona de anclaje en las redes de un puente de caja viga. Antes del ensayo, las ubicaciones de los conductos fueron marcados en la cara de la tela usando información sobre los planos de construcción (centro de la foto de abajo). Uno de los registros de prueba se muestra a continuación. El B-scan está en la sección transversal mostrada como una línea discontinua en el C-scan. La gran señal de amplitud en el S-scan en la ubicación del conducto indicó una alta probabilidad de que el conducto no se enlechado completamente. Esto fue confirmado por la perforación de un núcleo y retirar cuidadosamente el conducto para revelar hilos desnudos como se muestra en la foto de la derecha. (Cortesía de Ramboll Finland Ltd.)

La losa contiene dos conductos metálicos de tendón de 100 mm de diámetro cubierta nominal de 100 mm. Un conducto está vacío y el otro

Contiene 10 cordones de 16 mm de diámetro. Una lechada sin contracción, se utilizó para preparar el espécimen del conducto reticulado, que

Fundido en la losa. Además, las barras de refuerzo Situado en la parte superior de la losa paralela a los conductos. La cifra La derecha es el modelo 3-D construido a partir de las imágenes B-scan Obtenido de escaneo de la superficie de la porción de la losa conteniendo los conductos. La profundidad del modelo 3-D ha sido cortada para eliminar la imagen del fondo de la losa de modo que los conductos se puede ver fácilmente. El conducto vacío se muestra con color rojo, que indica reflejos fuertes de la interfaz de aire. El conducto reticulado se muestra en un color amarillo verdoso, reflejos de amplitud de los hilos de acero. Las barras de refuerzo entre los conductos ya la derecha del conducto indicado en azul claro. Se ve que en el extremo lejano de la ducto la imagen del conducto está en rojo, lo que indica una fuerte reflexión que es característico de un vacío de aire. Para comprobar que el conducto no esté cementada completamente, el conducto de lechada fue excavado en dos lugares: (1) 150 mm desde el borde en el extremo donde está indicado el vacío de aire y en la mitad de la longitud aproximada del conducto donde no se indica ningún vacío de aire.

La siguiente mostrar la imagen B-scan y las fotografías correspondientes del conducto excavado en la ubicación 1. La imagen B-scan muestra un patrón similar para el conducto de vacío y el conducto de lechada, que es una fuerte indicación de que el conducto de lechada no es totalmente lechada. La foto correspondiente del conducto excavado muestra que la algunos de los hilos no están incrustados en la lechada. De este modo se confirma la presencia del vacío de aire.

B-scan imagen de la sección transversal de la losa en la posición (1) que muestra con sospecha de vacío en el conducto de lechada

El conducto excavado en la posición (1) revela que algunos de los hilos no están incrustados en la lechada

La siguiente muestran los resultados en la localización 2. La imagen B-scan muestra las reflexiones de amplitud inferior en la ubicación del conducto de lechada en comparación con el conducto de vacío. Estas reflexiones de amplitud más bajos son de los 10 filamentos dentro del conducto. El coeficiente de reflexión en la superficie de la lechada de acero es menor que en una interfase con el aire, y es por eso que el conducto de lechada no aparece en rojo. La parte excavada del conducto lechada muestra que las hebras se encerraron con la lechada. La lechada se fracturó durante la eliminación del conducto de metal y es por eso que algunos cables están expuestos.

B-scan imagen de la sección transversal de la losa que muestra en ubicación (2) sin huecos indicados en el conducto de lechada;

los reflejos en el conducto de lechada se deben a la hebras.

El conducto excavado en la posición (2) revela que las hebras están encerradas con lechada; cuenta que algunos de la lechada fue fracturado en el proceso de quitar el conducto de metal y esta expuesto algunos cables.

Especificaciones

- Transductores de onda cortante de contacto de punto seco con punta de desgaste de cerámica

- Frecuencia central de 25 a 85 kHz

- Los transductores se cargan por resorte para adaptarse a superficies rugosas

- Antena de matriz en fases que contiene 48 transductores en una configuración de 4 por 12; dimensiones 365 × 115 × 125 mm; peso 4.5 kg

- Profundidad de prueba en hormigón armado: 50 a 800 mm.

- Batería recargable, 5 h de vida útil.

- Tiempo para procesar datos en la ubicación de prueba: no más de 3 s

- Pantalla tomográfica tridimensional con software Introview

- Temperatura de funcionamiento -10 ° C a 50 ° C

Video

MIRA Tomographer MIR-5000 – Números de pedido

| Articulo | Orden # |

| MIRA Sistema | MIR-5001 |

| Computadora portátil con IDealviewer | MIR-5002 |

| Cargador 120/240 VCA | MIR-5003 |

| Cable USB | MIR-5004 |

| Manual de usuario | MIR-5005 |

| Estuche de ruedas | MIR-5006 |